1 ę²čį

─┐Ū░Ż¼╩└ĮńĖ„ć°Ą─╬ó╣ĶĘ█ČÓė├ė┌Ė▀ÅŖĒ┼Ż©HSCŻ®�����Ż¼ę╗░ŃŠ∙į┌80MPaęį╔Ž����Ż¼Ą½╚ńūĘ╩÷Ųõ蹊┐╝░╩ū┤╬æ¬(y©®ng)ė├į┌╣ż│╠╔ŽŻ¼ätæ¬(y©®ng)Üw╣”ė┌╦ĒĄ└Ż©1952─ĻŖW╦╣Ļæ╩ąĄ─Blindtarmen╦ĒĄ└Ż®į┌Č■╩«╩└╝o(j©¼)Ų▀�����Īó░╦╩«─Ļ┤·�����Ż¼ļSų°▒▒ÜW║═▒▒├└Ą╚╦ĒĄ└╣ż│╠┤¾ć°Ž╚║¾ŅC▓╝┴╦į┌╗ņ─²═┴ųąōĮ╠Ē╬ó╣ĶĘ█Ą─ś╦(bi©Īo)£╩(zh©│n)�Ż¼╩╣Ą├╬ó╣ĶĘ█Ą─蹊┐║═æ¬(y©®ng)ė├į┌╩└ĮńĘČć·ā╚(n©©i)čĖ├═░l(f©Ī)š╣ĪŻ

ė╔ė┌Ē┼╝░ćŖ╔õĒ┼ųąōĮ╠Ē╬ó╣ĶĘ█Š▀éõųTČÓĄ─ā×(y©Łu)įĮąį�Ż¼╬ęć°į┌Č■╩«╩└╝o(j©¼)Š┼╩«─Ļ┤·ķ_╩╝ę²▀M�����Īó蹊┐▓ó╩╣ė├�����Ż¼Ą½ę▓āHėą╔┘└²╩╣ė├į┌╦«╣ż╝░╣½┬ĘŻ¼ĶF┬Ę╦ĒĄ└ät¤o╚╦å¢Į“��Ż¼ć°ā╚(n©©i)ę▓╔ą╬┤ųŲČ©Įy(t©»ng)ę╗Ą─ŽÓĻP(gu©Īn)ś╦(bi©Īo)£╩(zh©│n)�����ĪŻ

2 ć°ā╚(n©©i)═Ō╬ó╣ĶĘ█Ą─╩╣ė├Ūķør

Å─Č■╩«╩└╝o(j©¼)░╦╩«─Ļ┤·ų┴Į±��Ż¼į┌ÜW├└ćŖ╔õĒ┼Ą─75%×ķ╬ó╣ĶĘ█ćŖ╔õĒ┼���Ż¼▒▒ÜWć°╝ę┼▓═■��Īó ╚ĄõĄ─ćŖ╔õĒ┼ät100%ōĮ╠Ē╬ó╣ĶĘ█���ĪŻ┤¾┴┐┘Y┴Ž’@╩ŠŻ¼╬ó╣ĶĘ█▒╗ÅVĘ║ė├į┌Ė▀īėĮ©ų■��ĪóŅA(y©┤)ųŲśŗ(g©░u)╝■Īó╣½┬Ę┬Ę├µ����Īóś“┴║╝░╦ĒĄ└ųąĄ─ćŖ╔õĒ┼Ą╚Ż¼Č°Į^┤¾▓┐ĘųŠ∙×ķĖ▀ÅŖĒ┼(80MPaĪ¬130Mpa)���ĪŻ Į³─ĻüĒ����Ż¼ć°ā╚(n©©i)æ¬(y©®ng)ė├▒╚▌^│╔╣”Ą─╩Ū╔Į╬„╚f╝ęš»ę²³S╣ż│╠╝░ÅV¢|╔ŪŅ^LPG┤aŅ^ĄžŽ┬ā”ÜŌČ┤╩ę���ĪŻ▒Ē1╩Ūć°ā╚(n©©i)═Ō╦ĒĄ└╩®╣żĄ─▓┐ĘųĄõą═īŹ└²����ĪŻ

3 ╬ó╣ĶĘ█Ą─╬’└Ē╠žąį╝░╗»īW(xu©”)│╔Ę▌

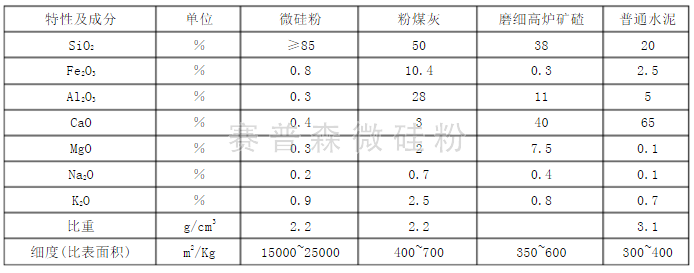

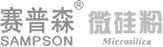

╬ó╣ĶĘ█╩Ū╚█ĀtÜŌ¤¤ųą▀^×V│÷üĒĄ─��Ż¼║¼ėą┤¾┴┐╝Ü(x©¼)ąĪĄ─ĘŪŠ¦¾wČ■č§╗»╣ĶŻ©SiO2Ż®Ą─Ņw┴Ż��ĪŻ╦³╩Ū╣ĶĶF╗“Įī┘╣Ķ╔·«a(ch©Żn)▀^│╠ųąė╔ļŖ╗ĪĀtųąĄ─Ė▀╝ā╩»ėó��ĪóĮ╣╠┐║═─Šą╝▀ĆįŁ«a(ch©Żn)╔·Ą─Ė▒«a(ch©Żn)ŲĘ���ĪŻ▒Ē2┐╔│õĘųšf├„Ųõ╬’└Ē╠žąį╝░╗»īW(xu©”)│╔Ę▌���ĪŻ

▒Ē2 ╬ó╣ĶĘ█����ĪóĘ█├║╗ę���ĪóĄV▓Ļ║═Ųš═©╦«─ÓĄ─╬’└Ē╠žąį╝░╗»īW(xu©”)│╔Ęų▒╚▌^

Å─▒Ē2ųą╝Ü(x©¼)Č╚ę╗ĒŚ┐╔ęį┐┤│÷���Ż¼╬ó╣ĶĘ█╝Ü(x©¼)Č╚Š∙▒╚Ųõ╦³╚²ĘN╬’┘|(zh©¼)ąĪ20-50▒ČŻ¼╝s×ķ╦«─ÓĄ─1/50�����ĪŻ┼▓═■░�����Ż┐ŽŻ©EIKemŻ®╣ĶĘ█Ņw┴ŻĄ─ŲĮŠ∙┴ŻÅĮ×ķ0.15╬ó├ū����Ż¼▒╚Ųš═©╦«─Ó┴ŻÅĮąĪ100▒Č�����Ż¼ī”╦«─ÓČ°čįŠ▀ėą┴╝║├Ą─│õ╠Ņą¦æ¬(y©®ng)ĪŻČ°╬ó╣ĶĘ█ųą┤¾┴┐Ą─Ė▀╗ŅąįĄ─SiO2┼c╦«─Ó╚▄ę║ųąĄ─Ca(OH)2ĮY(ji©”)║Ž�Ż¼╔·│╔╦«╗»╣Ķ╦ßŌ}(C-S-H)Ż¼╩╣Ē┼Š▀ėą▌^Ė▀Ą─ÅŖČ╚┼c─═Š├ąį,▓ó═¼Ģrį÷╝ėĒ┼š│ąį,Å─Č°ĮĄĄ═Ųõ╗žÅŚ┴┐�����ĪŻ

4 ╚f▄Ŗ▐ÆĶF┬ĘļpŠĆ╦ĒĄ└Ą─æ¬(y©®ng)ė├

4Ż«1 ╣ż│╠Ė┼ør

╚f▄Ŗ▐Æ╦ĒĄ└╩Ūą┬Į©╬„░▓─ŽŠ®ĶF┬Ę╬„░▓─ŽĻ¢Č╬Ą─ę╗ū∙ļpŠĆĶF┬Ę╦ĒĄ└�����Ż¼╬╗ė┌Ļā╬„╩Ī╦{(l©ón)╠’┐hŠ│ā╚(n©©i)�����Ż¼ī┘ŪžÄXųą╔Įģ^(q©▒)��Ż¼╦ĒĄ└╚½ķL750├ū��ĪŻįō╦ĒĄ└ĄžīėĮY(ji©”)śŗ(g©░u)å╬ę╗���Ż¼ų„ę¬ė╔Ų¼┬ķÄrŖAŲ¼Ärśŗ(g©░u)│╔��Ż¼¤o▓╗┴╝Ąž┘|(zh©¼)ė░Ēæ�ĪŻ╦ĒĄ└ĄžŽ┬╦«ų„ę¬×ķ╗∙Är┴čŽČ╦«�����Ż¼╦«┴┐▌^ąĪŻ¼╦«┘|(zh©¼)▌^║├Ūęī”Ē┼¤oŪų╬gąį�ĪŻ╚½╦Ē│²▀M┐┌145├ūĪó│÷┐┌35├ū×ķó¾ŅÉć·ÄrČ┤┐┌╝ėÅŖČ╬Ż©╩®╣żų¦ūo╝ėČ■┤╬─Żų■ęrŲ÷Ż®═Ō�����Ż¼ŲõėÓŠ∙×ķó¶ŅÉć·Ärõō└wŠSćŖĒ┼ū„ė└Š├ų¦ūo��Ż¼╣▓ėŗķLČ╚570├ū��Ż¼ćŖ╔õ┴┐×ķ2800 ┴óĘĮ├ū�ĪŻ

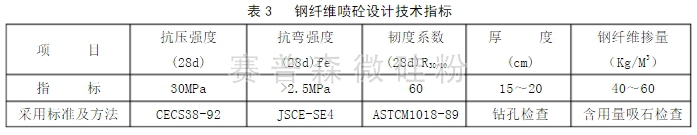

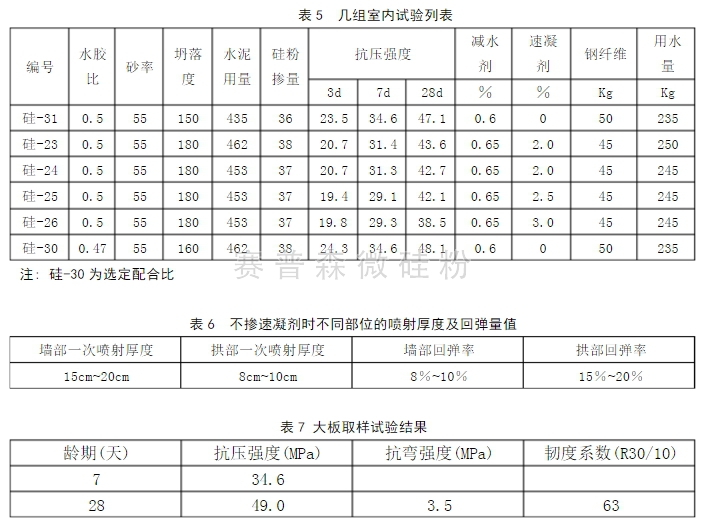

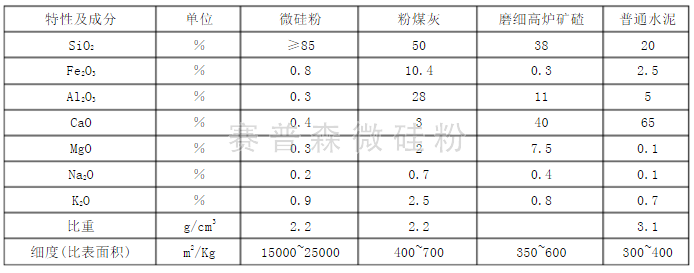

╬ęć°▓╔ė├õō└wŠSćŖĒ┼ū„ė└Š├ęrŲ÷Ą─ĶF┬Ę╦ĒĄ└Ż¼╩ŪÅ─╬„┐ĄŠĆ░l(f©Ī)š╣Č°üĒ���Ż¼«ö(d©Īng)ĢrįO(sh©©)ėŗ▓╔ė├Ą─3ū∙╦ĒĄ└Ż©ŪžÄX╦ĒĄ└▓┐ĘųĄžČ╬Īóę╬ūė╔Į╦ĒĄ└╝░Ė▀Ē▄£Ž╦ĒĄ└Ż®╔ąī┘╩ū┤╬įć“×ļAČ╬��Ż¼Å─įć“ץĮīŹļHæ¬(y©®ng)ė├�����Ż¼Š∙╬┤ęŖėąōĮ╠Ē╣ĶĘ█Ą─ėø▌d����ĪŻė╔ė┌ć°ā╚(n©©i)ų┴Į±╚į╬┤ęŖėąĻP(gu©Īn)õō└wŠSćŖ╔õĒ┼Ą─ęÄ(gu©®)ĘČ║═ś╦(bi©Īo)£╩(zh©│n)���Ż¼╬„░▓─ŽŠ®ĶF┬ĘįO(sh©©)ėŗ╦∙▓╔ė├Ą─õō└wŠSćŖ╔õĒ┼╚į░┤įć“×Č╬┐╝æ]Ż¼▓╔ė├ć°═Ōś╦(bi©Īo)£╩(zh©│n)����ĪŻõō└wŠSćŖĒ┼įO(sh©©)ėŗ╝╝ąg(sh©┤)ę¬Ū¾ęŖ▒Ē3

4.2 įO(sh©©)ėŗ═Ų╦]ģó┐╝┼õ║Ž▒╚

ģóšš╬„┐ĄĶF┬Ę╚²ū∙╦ĒĄ└Ą─Įø(j©®ng)“×,įO(sh©©)ėŗĮo│÷┴╦▓╗ōĮ╣ĶĘ█ĢrĄ─ģó┐╝┼õ║Ž▒╚.▒ĒŻ©4Ż®

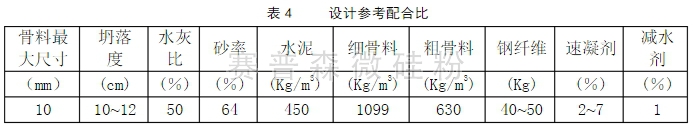

4.3 └Ēšō┼õ║Ž▒╚┤_Č©

ģóššįO(sh©©)ėŗģó┐╝┼õ║Ž▒╚Ż¼ĮY(ji©”)║Ž¼F(xi©żn)ł÷Ūķør�Ż¼╝Ü(x©¼)╣Ū┴Ž▓╔ė├░įś“║ė╔░Ż©ó“ģ^(q©▒)Ż®Ż¼╝ē┼õ×ķ1mm~5mm�����Ż¼╝Ü(x©¼)Č╚─ŻöĄ(sh©┤)×ķMx=2.9����ĪŻ┤ų╣Ū┴ŽĘų×ķ0~10mm╝░0~15mmā╔ĘNŻ¼Ęųäeė├ė┌╣░▓┐║═▀ģē”ćŖ╔õĒ┼����ĪŻŽ┬▒Ē┴ą│÷┴╦ÄūĮM╩ęā╚(n©©i)įć“×Ūķør (ęŖ▒Ē5)ĪŻ

Å─▒Ēųą┐┤│÷����Ż¼▓╗ōĮ╦┘─²ä®ĢrĖ„²gŲ┌┐╣ē║ÅŖČ╚Š∙┤¾Ę∙š¹¾w╠ßĖ▀����Ż¼Č°╦┘─²ä®ōĮ┴┐į÷╝ėĢr���Ż¼Ė„²gŲ┌┐╣ē║ÅŖČ╚ļSų«£pąĪ��ĪŻ

4.4 ¼F(xi©żn)ł÷įććŖ

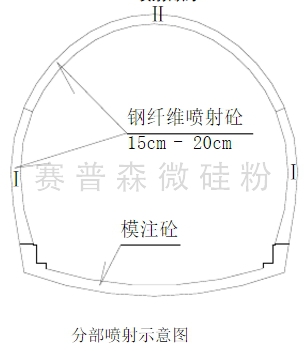

▓╔ė├ųąĶF╬„─ŽčąŠ┐Ęųį║╔·«a(ch©Żn)Ą─TK961رćŖÖC����Ż¼╚╦╣ż▀M┴Ž╝░ćŖ╔õ����Ż¼▓╗ōĮ╦┘─²ä®ĢrŻ¼╦«─z▒╚0.47�Ż¼╬ó╣ĶĘ█ōĮ┴┐38Kg/m3Ż¼õō└wŠSōĮ┴┐50 Kg/m3���ĪŻ═©▀^£yįćŻ¼įO(sh©©)ėŗ×ķ15cm~20cm║±Č╚Ą─õō└wŠSćŖ╔õĒ┼�Ż¼▀ģē”ę╗┤╬ćŖ╔õ═Ļ│╔Ż¼╣░▓┐ę“╗žÅŚ┴┐▌^┤¾����Ż¼┐╔ĘųČ■┤╬═Ļ│╔�����ĪŻ×ķ£p╔┘╣░▓┐╗žÅŚ┴┐�Ż¼į÷╝ėę╗┤╬ćŖ╔õ║±Č╚��Ż¼ćŖ╔õ╣░▓┐ĢrōĮ2ŻźĄ─╦┘─²ä®┐╔╠ßĖ▀╣żū„ą¦┬╩��Ż¼▓óĮĄĄ═īŹļH╣ż│╠│╔▒Š���ĪŻĮø(j©®ng)¼F(xi©żn)ł÷┤¾░Õ╚Īśė����Ż¼═©▀^įć“×���Ż¼Ė„ĒŚųĖś╦(bi©Īo)Š∙ØMūŃįO(sh©©)ėŗę¬Ū¾Ż©▒Ē7Ż®���ĪŻ

4.5 ¼F(xi©żn)ł÷īŹćŖ

4.5.1 ├┐┴óĘĮ├ūĖ„ĒŚ▓─┴Žė├┴┐(▒Ē9)ĪŻ 4.5.2 ćŖ╔õĒśą“Ė∙ō■(j©┤)╦ĒĄ└╣żą“░▓┼┼║═╣░▓┐ćŖ╔õ╗žÅŚ┴┐ ╔į┤¾Ą─╠ž³c�����Ż¼õō└wŠSćŖ╔õĒ┼Ģrīó▀ģē”║═╣░▓┐Ęųķ_▀MąąŻ¼▀@śė┐╔╩šĄĮØMęŌĄ─ą¦╣¹���ĪŻ─┐Ū░����Ż¼╚f▄Ŗ╗ž╦ĒĄ└ęč═Ļ│╔õō└wŠSćŖ╔õĒ┼ė└Š├ų¦ūo╝s80├ū�Ż¼ą¦╣¹ĘŪ│Ż├„’@ĪŻ

¼F(xi©żn)ł÷īóįŁčb╬ó╣ĶĘ█▓čb×ķŻĘ.ŻĄKgĪ½ ŻĖ.Ż░KgĄ─ąĪ┤³����Ż¼į┌═Č╚ļ╣Ū┴Ž═¼Ģr═Č╚ļ╬ó╣ĶĘ█▓ó╝ė╚ļ╦«─ÓĖ╔░Ķ╝sŻ▒Ż░├ļį┘╝ė╦«╝░═Ō╝ė䮯«ÅŖųŲ╩Į░Ķ║ŽÖCöć░ĶĢrķg┐žųŲį┌ŻĄĪ½ŻČĘųńŖĪŻ

ŻĄ │╔▒Š▒╚▌^

ōĮ╠Ēę╗Č©┴┐Ą─╬ó╣ĶĘ█ī”õō└wŠSćŖ╔õĒ┼ŲĄĮį÷š│ū„ė├�Ż¼Å─Č°ĮĄĄ═╗žÅŚ┴┐║═╠ßĖ▀ę╗┤╬ćŖīė║±Č╚Ż¼╠ßĖ▀┴╦╣żū„ą¦┬╩��ĪŻ┴Ē═Ō�����Ż¼ė╔ė┌ōĮ╠Ē╬ó╣ĶĘ█║¾£p╔┘╔§ų┬▓╗ė├ę║æB(t©żi)╦┘─²ä®�Ż¼╩╣Ą├į┌ćŖ╔õ▀ģē”Ģr▀@ĒŚ░║┘FŻ©ŻČŻ░Ż░Ż░į¬Ż»tŻ®Ą─▓─┴Ž┘Mė├×ķ┴ŃŻ¼┤¾┤¾ĮĄĄ═┴╦╣ż│╠│╔▒Š���ĪŻ═©▀^ėŗ╦ŃŻ¼į┌═¼Ą╚Śl╝■Ž┬Ż¼ōĮ╬ó╣ĶĘ█ĢrćŖ╔õ╣░▓┐├┐┴óĘĮ├ūõō└wŠSĒ┼▒╚▓╗ōĮĢr┐╔£p╔┘▓─┴Ž┘Mė├44į¬���Ż╗Č°į┌ćŖ╔õ▀ģē”Ģrät┐╔£p╔┘▓─┴Ž┘Mė├▀_(d©ó)ŻĖŻĖį¬Ż©▒Ē10╦∙╩÷Ż®

ŻČ ĮY(ji©”)╩°šZ

ŻČ.Ż▒ ╬ó╣ĶĘ█į┌ć°ā╚(n©©i)ū„×ķę╗ĘN▌^×ķą┬ą═Ą─╠Ē╝ėä®ęčĮø(j©®ng)Ą├ĄĮ═ŲÅV▀\ė├��Ż¼ļm╚╗ę▓ČÓė├ė┌Ė▀ÅŖĒ┼����Ż¼Ą½į┌┼▓═■Ę©Ż©Ż╬ŻįŻ═Ż®įO(sh©©)ėŗ╩®╣żĄ─╦ĒĄ└╣ż│╠ę▓ųØu╩╣ė├���ĪŻ╣Pš▀šJ(r©©n)×ķ▓╗ŠųŽ▐ė┌┼▓═■Ę©Ż©Ż╬ŻįŻ═Ż®įO(sh©©)ėŗ╩®╣żĄ─╦ĒĄ└��Ż¼Č°æ¬(y©®ng)ÅVĘ║ė├ė┌Ųš═©ćŖ╔õĒ┼�����Ż¼ė╚Ųõ╩Ū│§Ų┌ų¦ūo��Ż¼╚ń▓╗╩ŪĄžšČÓ░l(f©Ī)Ħ╗“¤o▒¼ŲŲš±äėĄ─▄ø╚§ć·Är╦ĒĄ└╩®╣ż��Ż¼Š∙┐╔╔┘ė├╗“▓╗ė├╦┘─²ä®Č°▓╔ė├╬ó╣ĶĘ█╚Ī┤·ų«Ż«▀@śė╝╚─▄▒ŻūCćŖ╔õĒ┼Ą─ŲĘ┘|(zh©¼)��Ż¼ėų─▄ĮĄĄ═╣ż│╠│╔▒Š���ĪŻ

ŻČ.Ż▓ Å─┤¾┴┐Ą─ć°═Ō╩╣ė├┘Y┴Ž┐┤��Ż¼ę╗░ŃŠ∙╩╣ė├ÖCąĄ╩ųćŖ╔õū„śI(y©©)��Ż¼▒├╦═ą╬╩ĮĄ─رćŖÖC▌^ČÓ�����Ż¼Č°ōĮ╠Ē╬ó╣ĶĘ█║¾Ē┼▒├╦═ąįśOÅŖ��Ż¼ę“┤╦�����Ż¼ę╗┤╬ćŖīė║±Č╚▌^┤¾Č°╗žÅŚ┴┐ģs║▄Ą═Ż©╝sŻ┤ŻźŻŁŻĖŻźŻ®Ż«╬ęéā╦∙▓╔ė├Ą─ŻįŻ╦Ż╣ŻČŻ▒ą═رćŖÖCät×ķŽĪ▒Ī┴„ą╬╩Į�Ż¼╚╦×ķ┐žųŲę“╦ž▌^ČÓ���Ż¼╗žÅŚ┴┐ę╗┤╬ćŖīė║±Č╚Ą╚▀h(yu©Żn)▓╗╚ńÖCąĄ╩ų�ĪŻ

ŻČ.Ż│ B(y©Żng)ūoī”ōĮ╠Ē╬ó╣ĶĘ█║¾Ą─ćŖ╔õĒ┼ų┬ĻP(gu©Īn)ųžę¬����Ż¼╝┤▒Ń╩Ū╦ĒĄ└Ż¼ę▓æ¬(y©®ng)ģ^(q©▒)äeė┌▓╗ōĮ╬ó╣ĶĘ█Ē┼Ą─╦ĒĄ└Č°▀MąąB(y©Żng)ūo����ĪŻę▓Š═╩Ūšf│ŻęÄ(gu©®)Ą─Č┤ā╚(n©©i)ūį╚╗B(y©Żng)ūoļyęį▀_(d©ó)ĄĮćŖ╔õ╬ó╣ĶĘ█Ē┼²gŲ┌Ė„ĒŚųĖś╦(bi©Īo)����ĪŻį┌╚f▄Ŗ▐Æ╦ĒĄ└įć“×▀^│╠ųą���Ż¼╬ęéāūīę╗ĮM┤¾░ÕćŖ╔õĒ┼įć╝■į┌╚Īśė║¾▓╗ū„╚╬║╬B(y©Żng)ūoŻ©įO(sh©©)ėŗŻ▓ŻĖ╠ņÅŖČ╚×ķŻ│Ż░MPa Ż®Ż¼£yĄ├ Ż▓Ż│╠ņ┐╣ē║ÅŖČ╚×ķŻ▓Ż▒MPa�����Ż¼╚╗║¾īó▀@ĮMįć╝■▀Mąą╚²╠ņś╦(bi©Īo)£╩(zh©│n)B(y©Żng)ūo║¾��Ż¼£yĄ├Ųõ┐╣ē║ÅŖ×ķ31.1MPa,Ż▓ŻĖ╠ņĢr£yĄ├Ųõ┐╣ē║ÅŖČ╚×ķŻ│ŻĄ.Ż▒MPa���ĪŻę“┤╦����Ż¼▓╗╝░Ģr▀MąąB(y©Żng)ūoĄ─ćŖ╔õĒ┼śOėą┐╔─▄┐╣ē║ÅŖČ╚Ą╚Š∙▀_(d©ó)▓╗ĄĮįO(sh©©)ėŗę¬Ū¾����Ż¼▓óŪęB(y©Żng)ūoŲ┌æ¬(y©®ng)į┌ŻĘ╠ņęį╔ŽŻ¼▀@╩Ū╩®╣żųąæ¬(y©®ng)╠žäeūóęŌĄ─���ĪŻ

ŻČŻ«Ż┤ ╬ó╣ĶĘ█ė╔ė┌Ņw┴Ż╝Ü(x©¼)ąĪČ°ę²ŲōPēm▌^┤¾�Ż¼╣╩ÅS╔╠į┌╔·«a(ch©Żn)Ģr×ķ▒Ńė┌▀\▌ö║═┐╝æ]ĄĮ╩®╣żąĶ꬯¼ę╗░ŃČ╝ū„┴╦╠ž╩ŌĄ─į÷├▄╠Ä└Ē��Ż¼ęį£p╔┘ōp╩¦║═ī”Łh(hu©ón)Š│Ą─╬█╚Š�����ĪŻę“┤╦����Ż¼į┌░Ķ║ŽĢr×ķ╩╣į÷├▄║¾Ą─╬ó╣ĶĘ█╗ųÅ═(f©┤)įŁĀŅŻ¼Š∙ä“ĄžĘų╔óį┌ćŖ╔õĒ┼ųą����Ż¼öć░ĶĢrķgæ¬(y©®ng)▒╚Ųš═©ćŖ╔õĒ┼ķLŻ▒Ī½Ż▓ĘųńŖĪŻ